2016年逐步構建智能工廠示范項目 MES系統如何引領計算機信息系統集成下的智能工廠建設

2016年,隨著“工業4.0”與“中國制造2025”戰略的深入推進,智能工廠從概念走向實踐,成為制造業轉型升級的核心載體。在這一進程中,以MES(制造執行系統)為核心的信息系統集成,成為構建智能工廠示范項目的關鍵支撐。本文將探討在計算機信息系統集成的框架下,MES系統如何驅動智能工廠的逐步構建。

一、MES系統:智能工廠的“中樞神經”

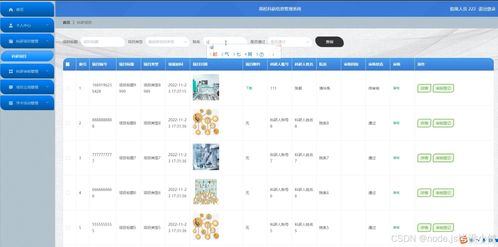

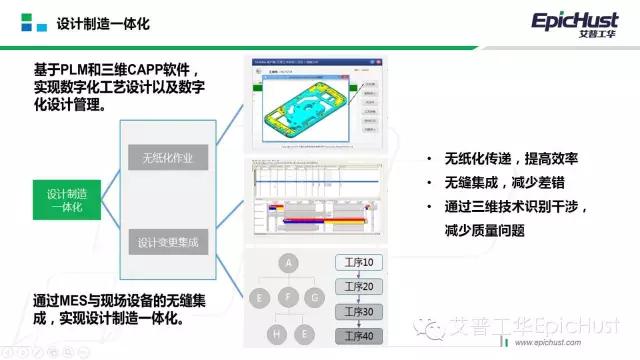

MES系統位于企業資源計劃(ERP)與底層工業控制(如PLC、SCADA)之間,負責生產現場的實時調度、監控與管理。在2016年的示范項目中,MES不再僅僅是生產信息的記錄工具,而是演變為集成數據采集、過程控制、質量追溯、物料管理等多功能的智能平臺。通過MES,工廠能夠實現生產過程的透明化、可控化與優化,為更高層次的智能決策奠定基礎。

二、計算機信息系統集成:打破“信息孤島”的基石

智能工廠的建設依賴于各類信息系統的無縫對接,包括ERP、PLM(產品生命周期管理)、WMS(倉儲管理系統)以及物聯網(IoT)設備等。2016年的示范項目強調通過計算機信息系統集成,將MES與這些系統深度整合,形成一個統一的數據流與業務流。例如,MES從ERP接收生產訂單,向WMS觸發物料配送,同時采集設備傳感器數據進行分析,從而消除部門間信息壁壘,提升整體運營效率。

三、逐步構建的實施路徑:從試點到推廣

2016年的智能工廠示范項目并非一蹴而就,而是采取了“逐步構建”的策略:

1. 試點先行:選擇重點產線或車間作為試點,部署MES基礎模塊(如生產調度、數據采集),驗證系統可行性與效益。

2. 數據驅動:在試點中積累實時生產數據,利用MES的分析功能優化工藝參數、減少停機時間,初步體現智能化優勢。

3. 系統擴展:將MES與ERP、SCADA等系統集成,實現跨層級協同,并逐步推廣至全廠范圍。

4. 智能升級:引入大數據與人工智能技術,使MES具備預測性維護、智能排產等高級功能,最終形成柔性化、自適應生產的智能工廠。

四、示范項目的成效與挑戰

2016年的示范項目在多個行業(如汽車、電子、醫藥)取得顯著成效:生產效率平均提升20%以上,產品不良率降低15%,能源消耗減少10%。挑戰依然存在:系統集成復雜度高、舊有設備改造困難、跨部門協作阻力等。這要求企業在建設過程中注重頂層設計、人才培養與流程重構。

五、展望:MES系統集成的未來趨勢

隨著云計算、邊緣計算等技術的發展,MES系統正朝著云端化、微服務化演進。未來的智能工廠將更加強調MES與物聯網、數字孿生的融合,實現虛擬與現實的實時交互。2016年的示范項目為這一演進提供了寶貴經驗,證明了以MES為核心的計算機信息系統集成是智能工廠建設的必由之路。

2016年的智能工廠示范項目以MES系統為樞紐,通過計算機信息系統集成,逐步實現了生產全流程的數字化與智能化。這一過程不僅提升了制造效率與質量,更為中國制造業的長期創新奠定了堅實基礎。

如若轉載,請注明出處:http://www.ningzhun.cn/product/60.html

更新時間:2026-01-12 15:46:44